2014.10.30.Thu - 11.09.Sun | Text: 外畑有満子 / にちよう市 (from studiomanomano)

「もの ひと こと」

目の前にあるもの、手に触れているもの、今まさに口に入れようとしているもの……そのどれもが、誰かの手を通してつくられたもの。つくった人が大切にしている何か、その人らしさもまた、そこはかとなく感じられます。つかう人は、数ある中から一つを選び取り、使うことでまたその人らしさを重ね育てていく。ものに自然と重ねられていく、つくる人の想いと、つかう人の想い。ものを介して日々繋がっていく、そのやり取りの面白さを、にちよう市を通じて感じています。「ひと」から生まれる「もの」と「こと」について、つくり手のお話を聞きながら想いを巡らせてみようと思います。

「 もの 」

ロゴマークの入ったショップカードを手に取ったのが、一番最初の出会い。オリジナルで靴下をつくっているというのが気になって、すぐにオンラインショップをのぞいてみた。さりげなくシンプルなデザイン、スッキリとした空気感の写真がここちよく、少しだけゆるいネーミングの靴下たちに、素直にいいなと思った。メーカーのしっかりした技術と同時に、こだわってものづくりをしている手作りの良さも感じられたから。「hacu」というブランド名も、しごくシンプルに「履く」という言葉からきている。そんな潔さもいい。

にちよう市には「冬のにちよう市」に2度ほど参加していただいている。冬を温かくしてくれる靴下はお客様にもいつも人気で、hacuさんの靴下を愛用しているというリピーターも多い。友人へのプレゼントや、家族みんなの靴下を。いつも頑張ってる自分にと。お客様が楽しそうに靴下を探している様子に、見ているこちらも温かい気持ちになる。

hacuさんの靴下の持つ魅力は、実際に履いてみるとよくわかる。まず肌触りがよくて気持ちがいい。そして何よりシンプルで飽きがこない。ふと気がつけば、今日もまたhacuさんの靴下を履いている。そんなことがよくある。お値段もリーズナブルなので、思わずまとめ買いしてしまう。突出して個性的というわけではないけれど、定番のもつ安心感のようなものなのだろうか。履いていると、それだけでなんだか楽な感じがするのだ。

日々、靴下のことを考えているひとがいる。靴下ブランド・hacuの中村美穂さん。

わたしが彼女に興味ひかれたのは、靴下をデザインするだけでなく、職人さんに弟子入りし、廃業で止まってしまった編み機を自分で少しでも動かせるようになりたいと思っていると聞いたから。そこに、彼女のものづくりのポイントがあるように感じた。ものづくりのその先に何をみているのだろうか。

靴下について、少しの間考えを巡らせてみる。

物心ついた頃には、もう当たり前のように足に履いていた。そして特に意識することもなく、今日も明日も履いたり脱いだりを繰り返している。

まず、足を包み込むという、肌着としての役割が最初に思い浮かぶ。肌触りの良さや暖かさ、暑い時期には蒸れないというのも身体にやさしい。そして見せるという目的、ファッションとしての装飾的な面もある。ここ最近色や柄などの個性的な靴下ブランドも増えてきて、着こなしのポイントとしての、その存在感が高まってきている気がする。また歩くという動作にも深く関わるから、動きやすさ、滑りにくさなどの機能もかなり重要だ。足元を支えるという靴下本来の役割からすれば実は一番大切なのかもしれない。そして日々履くものでもあるから、耐久性も必要。素材が丈夫であることも安心感につながる。

そんなことを考えながら、今回、中村美穂さんに2つの工場に連れていってもらった。移動する車のなかで、靴下についてのいろいろなお話を聞く。

「 靴下は織りものではなくて、糸を編むことでできているものなんです。表糸・裏糸・ゴム糸 などの組み合わせによって、靴下の形をつくっています。糸のバランスを少しずつ変えていくことで、風合いやデザインが決まっていきます。そこで、サンプルをいくつも作りながら試していって、イメージ通りのものをつくっていくんです。 」

最近の靴下は、ゆるんで下に下がることもなく、かといってイヤな締め付けも少なくなってきている。それもこれも、糸の性能が良くなり、いろいろな糸が開発されていることも関係しているらしい。

「それから編みもまた繊細なもので、糸には温度や湿度の差も関係するんですよ。特に朝に編んだものと夕方編んだものとでは、微妙に編みの感じや風合いが変わることもあって。糸の特性もわかった上で、それをどうデザインに反映していくかがポイントなんです。」

靴下そのものができあがっていく様子を、実際に見せていただく。 まずは、その過程をたどってみよう。

① デザイン(編み柄や針数の設計)

② 原糸の選定(表糸・裏糸・ゴム糸)

③ 編み機で編む

④ 編みあがった靴下は全部繋がって一本の長い筒状のヒモに

⑤ 片足分ずつ捨て糸を抜いて切り離す

⑥ 表から裏へひっくり返す

⑦ つま先部分が開いているので、裏からミシンを掛ける

⑧ 板に靴下をはめて熱でセットし形を整える

⑨ 左右をペアにして完成。

要所要所に、人の手をつかった丁寧な行程が入る。想像以上に手間のかかる作業。

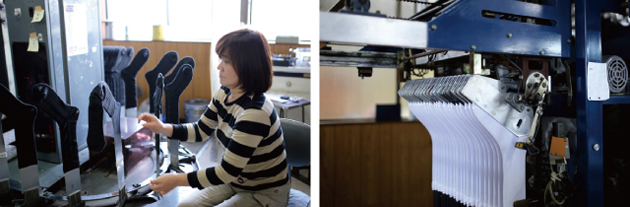

1つめの、ニッターさんの工場に着く。

中に入ると、編み機がずらりと並んでいる。糸がシュルシュルと動く音、機械のモーターの音、編み機のカシャカシャと動く音などが、実ににぎやかに聞こえる。

ここでは、編みの工程を行っている。

小さなかぎ針のようなものが丸く並んだ編み機。そこに選んだ糸をかけ、デザインに従って機械の動き方を設定し編んでいく。編み上がった靴下はまだ見慣れた靴下の形はしていない。(下の写真)マフラーのように長い、全部がつながった筒状のもの。ここから捨て糸を手で抜いて片足分ずつに切り離して、つま先を専用のミシンで縫って靴下の形にする。ここまでがニッターさんでのお仕事。

次に2つめの工場、セット屋さんへいく。

工場の外には、排気口からシューシューと大きな湯気があがっていた。中には大きな機械が2台。ここでは靴下の成形を行っている。サイズごとに用意された金板の型にセットして、高熱の蒸気で成形する。

ニッターさんで、サイズより少し大きめにつくられた靴下は、まだふわふわとした手触りで形が定まらない状態。それを100~140°Cの高温のスチームで8~10秒の熱処理をする。例えば26cmで編みあがったものも、熱処理後、一日かけてゆっくりと縮んでいき、最終的に1cmほど縮んで25cmになるという。風合いを残すことに注意しつつ、糸の素材やバランスによって、蒸気の温度を巧みに変えていく。

機械はまるで何かのアトラクションのように、リズミカルに規則正しく動いている。動いている様子はどこか愉しくて、ずっと眺めていても飽きない。

スタッフの皆さんが、手際良く型に靴下をセットしていく。縮み分を考えて、ほんの少しだけ弛みをもたせながら。

この機械は1時間に600足を処理できる機能があるけれど、今は靴下の生産量自体が減ってしまっているため、生産量に合わせて一日4時間しか稼働することができないのだという。中国など、海外で靴下がつくられるようになったことが小さな町工場にも影響を及ぼしている。

工程ごとに人から人へとつながり、いくつもの職人さんの手を経ることで、一足の靴下はできあがっていく。

| 1 2 |

1

2

3

4

デトロイトテクノの先駆者Derrick Mayが新栄・clubMAGOに登場。全国各地でも定評のあるCONOMARKとTaiheiによるB2Bユニット・Williamsが共演。

5

6

7

8

9

10

DJ、ミュージシャン、トラックメイカーなど音楽を軸に活動する面々、約20組の出店者によるフリマイベントが東別院・DUCT/spazio ritaにて開催中。